Ermüdungstests sind ein gut etabliertes Verfahren, aber genaue Ergebnisse hängen von der strikten Liebe zum Detail ab.

Die zufällige Auswahl von Materialien, Prüfstab-Einheitszellen und Schneidmethoden kann die Ergebnisse verzerren und Ihre Anwendung dem Risiko eines Versagens aussetzen. In diesem zweiten Teil unserer zweiteiligen Serie von Ermüdungsprüfungen untersuchen wir, wie diese Schlüsselaspekte der Ermüdungsprüfung die Ergebnisse beeinflussen - und warum es wichtig ist, mit einem erfahrenen Lieferanten zusammenzuarbeiten, um fortschrittliche Prüfungen und technische Kunststoffe zu nutzen.

S-N-Kurve Belastungstest

Häufig wird bei der Ermüdungsprüfung ein knochenförmiger Prüfstab für mehrere Zyklen belastet, bis der Prüfstab reißt. Um einen Bereich von Spannungen unterhalb der Bruchspannung abzudecken, werden vier Teststufen bei 30 %, 50 %, 70 % und 90 % durchgeführt.

Die Herausforderung liegt in der Annahme, dass die mechanischen Eigenschaften des getesteten Materials isotrop sind, also in alle Richtungen gleich sind. Bei glasfaserverstärkten technischen Kunststoffen sind die mechanischen Eigenschaften anisotrop und in Richtung der Faserorientierung stärker. Darüber hinaus wird die Faserorientierung durch den Umformprozess beeinflusst, so dass es keinen universellen Anisotropismus gibt.

Im Idealfall gibt es eine Elementarzelle, bei der gezeigt wird, dass die Mikrostruktur des Kunststoffs alle Fasern in die gleiche Richtung ausgerichtet hat - was darauf hindeutet, dass dieser Bereich der Faserorientierung zu Testzwecken wiederholbar ist. Ingenieure müssen diese Elementarzelle suchen und testen, um das Ermüdungsverhalten genau zu modellieren - eine täuschend einfache Übung.

Um die Eigenschaften an der Stelle der Elementarzelle zu testen, werden rechteckige Plaques spritzgegossen und hundeknochenförmige Teststäbe aus der Position der Elementarzelle geschnitten. Ermüdungsstäbe werden in drei Richtungen geschnitten: 0 Grad in Fließrichtung, 90 Grad senkrecht zur Fließrichtung und 30 Grad Versatz zur Fließrichtung.

Die Position der Testprobe beeinflusst weitgehend die Ergebnisse der Stresstests, was die Bedeutung der Position der Testleiste nur unterstreicht.

Die Bedeutung des Standorts der Testleiste

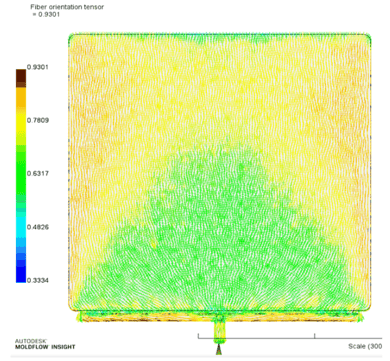

Moldflow-Simulationen und vorherige Tests bestätigen, dass die maximale Faserorientierung von glasgefüllten technischen Kunststoffen in Richtung des mittleren Angusses liegt, etwa zwei Drittel der Fließlänge:

Dieses Wissen gibt den Ingenieuren ein Ziel und trägt auch zu anderen kritischen Aspekten der Ermüdungsprüfung bei:

- Material- und Zeitersparnis: Durch die Vermeidung von Kanten können mehrere Prüfstäbe aus einer Platte geschnitten werden, wodurch Prüfmaterial und Zeit gespart werden

- Gewährleistung der Wiederholbarkeit der Prüfung: Um nachzuweisen, dass sich die ausgewählte Elementarzelle an der richtigen Stelle befindet und mehrfach getestet werden kann, sind 3 Ausrichtungen des Belastungstests (0 Grad, 30 Grad und 90 Grad) erforderlich:

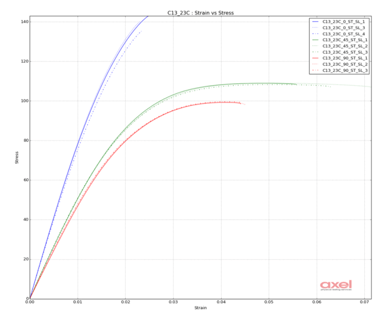

Ein Vergleich der Messungen der geschnittenen Stäbe über 3 oder 4 Platten zeigt, ob der Form- und Formprozess eine wiederholbare Einheitszelle ergibt. Wenn dies der Fall ist, überlagern sich alle 0-Grad-Ausrichtungen ohne merkliche Trennung. In ähnlicher Weise sind die 30- und 90-Grad-Ausrichtungen gut von der 0-Grad-Ausrichtung entfernt, ohne Überlappung mit den anderen Ausrichtungen

- Nachweis der Zugfestigkeit: Auch die Faserorientierung beeinflusst die Zugfestigkeit. Wenn die Diagramme aus der Wiederholbarkeitsprüfung den in der Tabelle dargestellten Diagrammen ähneln, sind geformte Plaques für die Ermüdungsprüfung geeignet:

Eine wiederkehrende Anforderung bei der Vorbereitung und Überprüfung anisotroper Materialien für die Ermüdungsprüfung ist das Schneiden der Materialien selbst (d. h. Plaques und Prüfstäbe). Das Schneiden von Materialien ist nichts Außergewöhnliches, aber technische Kunststoffe können einzigartige Herausforderungen mit sich bringen.

Ein Nylon mit 50 % Glasfaser hat beispielsweise einen Biegemodul von weit über 16,000 MPa. Hinzu kommen hohe Steifigkeit, freiliegende Glasfasern und Überlegungen zur Feuchtigkeitsaufnahme, und das Schneiden von Material wird von gewöhnlich zu kompliziert.

Schneiden von technischen Kunststoffen

Nylontests werden in der Regel trocken wie geformt durchgeführt. Daher stehen mehrere Schneidoptionen zur Verfügung, jede mit ihren Vor- und Nachteilen:

- Stanzen von Kompressionswerkzeugen: Ein scharfkantiger Metallstempel in Form des Prüfstabs wird hydraulisch in die Prüfplatte gepresst, wodurch dieses Verfahren schnell, genau und kostengünstig ist. Die Unfähigkeit, Glas zu durchdringen, das Risiko, Teile zu zerbrechen, und die Notwendigkeit eines kontinuierlichen Schärfens der Matrize sind jedoch Kritikpunkte. Darüber hinaus erzeugt dieses Schneidverfahren raue Kanten, die in Kombination mit Unvollkommenheiten, die durch Faserauszug und Spannungssteigleitungen verursacht werden, zu einem vorzeitigen Versagen der Ermüdungsprüfung führen können.

- Bandsäge: Wie der Name schon sagt, wird eine Bandsäge verwendet, um einem Leiterbahnmuster des Teststabs zu folgen. Die leichte Zugänglichkeit, das vorherrschende Allgemeinwissen über die Bedienung von Bandsägen und die niedrigen Kosten machen diese Option attraktiv. Das Präzisionsschneiden hängt jedoch von der Geschicklichkeit ab, ist oft langsam und kann raue Kanten hinterlassen, die bei anderen Bedingungen zum Versagen der Ermüdungsprüfung führen können (siehe oben).

- Wasserstrahl: Ein computergesteuerter Wasserstrahl schneidet Prüfstabmuster durch Stapel mehrerer Plaques, was zu einer effizienten Schnittzeit und glatten Kanten führt. Der Nachteil ist, dass ein Wasserstrahl in der Menge an Material, die er während der Bewegung abträgt, willkürlich ist, was zu inkonsistenten endgültigen Längen- und Breitenabmessungen führt. Da die meisten Labore nicht mit einem Wasserstrahl ausgestattet sind, ist das Schneiden in der Regel teurer und dauert aufgrund des damit verbundenen Outsourcings länger. Der größte Nachteil des Wasserstrahlschneidens besteht darin, stark saugfähiges Nylon in eine feuchtigkeitsreiche Umgebung zu bringen. Die Kombination führt zu einer Nylon-Plastifizierung und einer höheren Duktilität, die die Ermüdungslebensdauer in Tests fälschlicherweise verlängern kann.

- CNC-Maschine (Computer Numerical Control): Eine CNC-Maschine, die zum Fräsen, Bohren und Schneiden von Materialien entwickelt wurde und mit einem 2- oder 4-schneidigen Schneidwerkzeug, das einem Bohrer ähnelt, genau und schnell das gleiche Muster nachzeichnet. Im Allgemeinen werden bessere Ergebnisse und relativ glatte Kanten mit höheren Drehzahlen und einem 2-schneidigen Schneidwerkzeug beim Schneiden von Prüfstäben erzielt.

Dieser umfassende Überblick über die wichtigsten Aspekte der Ermüdungsprüfung zeigt, wie dynamisch der Prozess ist und wie die Ergebnisse in die Auswahl von technischen Kunststoffen für Anwendungen einfließen. Es zeigt auch die Notwendigkeit, mit einem Lieferanten zusammenzuarbeiten, der Erfahrung mit Materialeigenschaften, Verhaltensweisen und der Optimierung von Ermüdungstests hat, um Kunststoffe auf Ihre Anwendung abzustimmen.

Wenden Sie sich an das Team von Teknor Apex , um mehr über Ermüdungsprüfungen, unser breites Sortiment an technischen Kunststoffen und unsere fachkundige Beratung bei der Kombination beider für erfolgreiche Ergebnisse zu erfahren.

Freigeben: